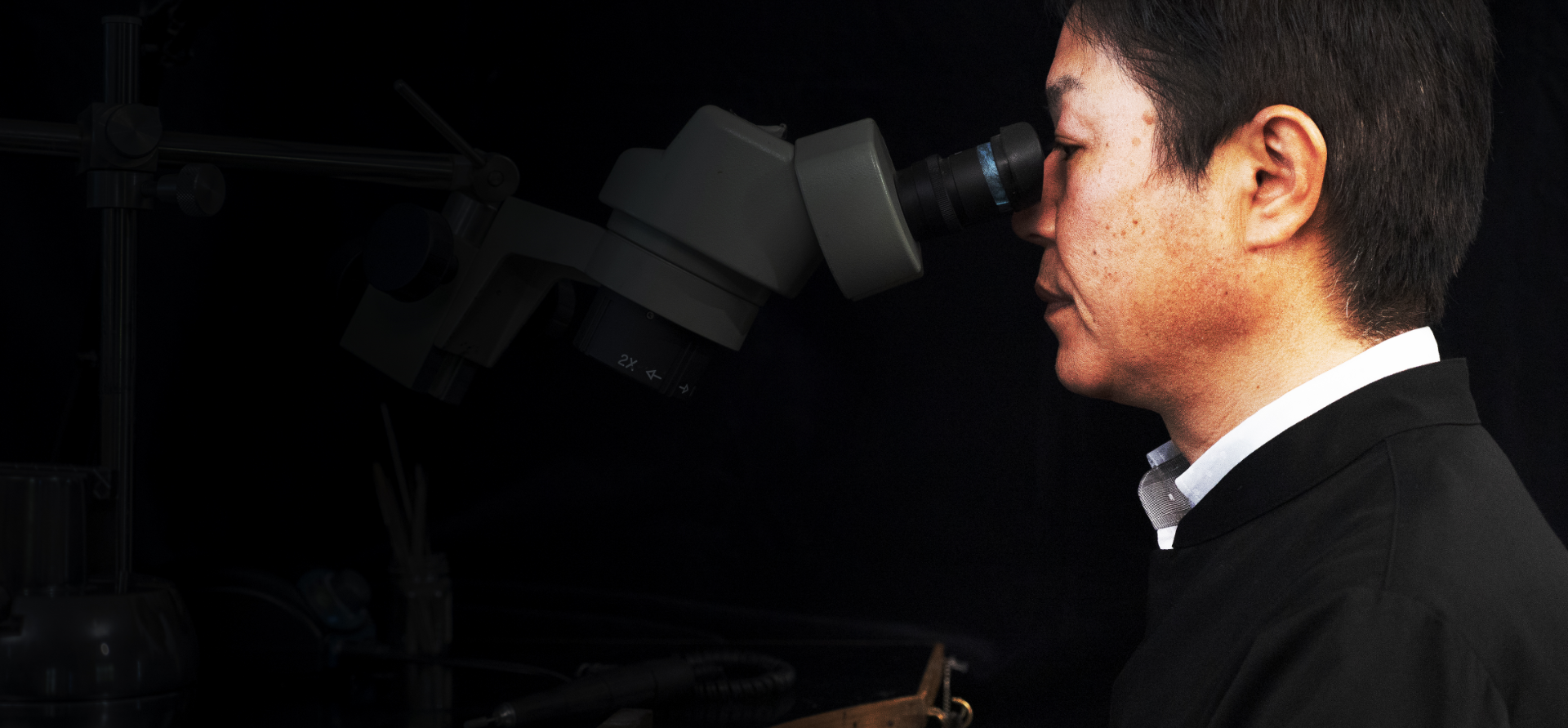

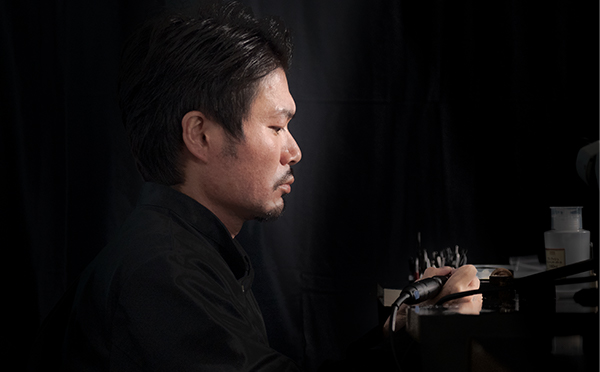

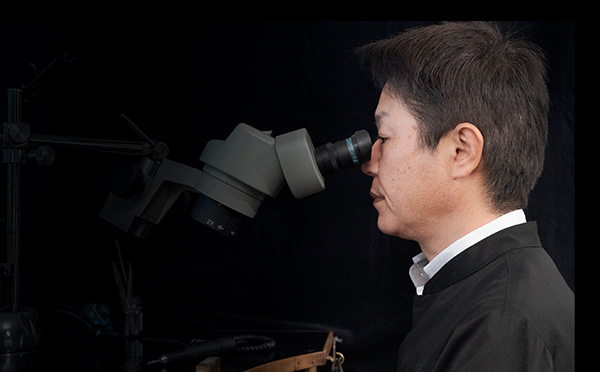

貴金属の特性を知り尽くしたジュエリー職人

貴金属の特性を

知り尽くした

ジュエリー職人

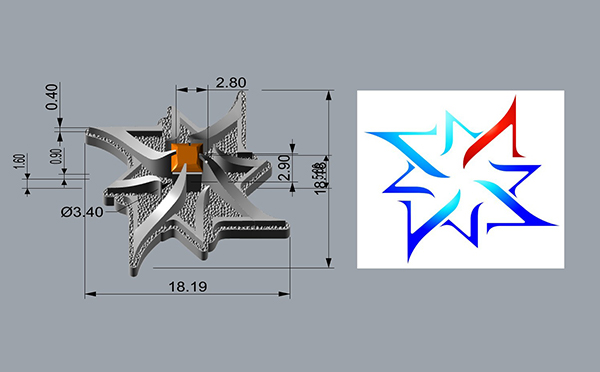

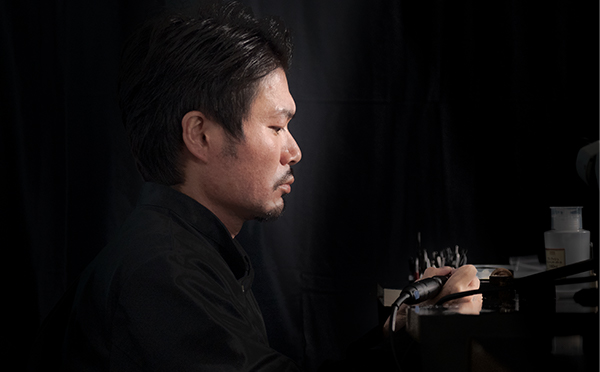

シルバー・ゴールド・プラチナなどの貴金属類は、素材そのものを活かした色が素晴らしく、社員が身につけたときには「企業の活力や威厳」を鮮やかに演出します。そしてその希少性もさることながら、腐蝕などに対する耐久性も強く、長期間にわたり美しく使用することができるという特色があります。 このような特徴を「審美性」といいますが、その素晴らしさを最大限に引き出すには、素材に精通した職人の知識や経験を積み重ねることによりのみ得られる熟練した技術が必要となります。章の頂は、一流のジュエリーブランドから認められた技術者が、御社の社章を一つずつ手作りで、丁寧に作り上げることで完成します。

108の製造工程が

御社の第一印象を強化

ジュエリー職人による手作りの工程は全てで108にも及びます。その工程の全てが御社の誇りを表現していきます。

社章を身につける誇りは、真の職人技から生まれます。

製造工程

-

2

5

7

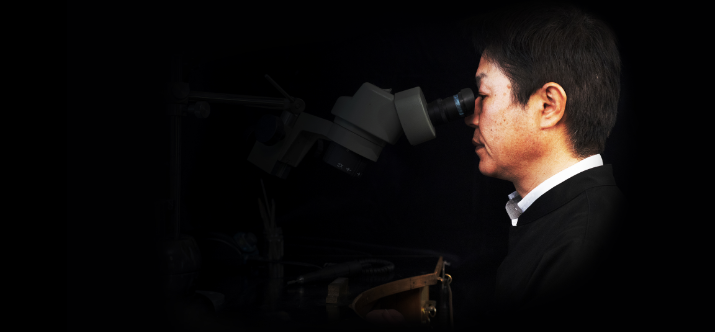

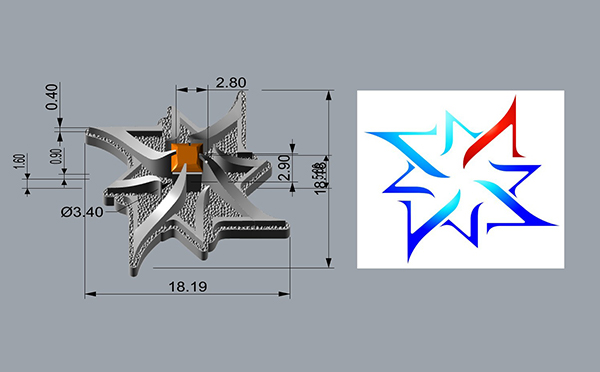

1立体デザインの検討お預かりしたロゴマークの立体表現をデザイン開発チームで検討します。

同時に事前に推測できる範囲での製造時における問題点(強度や製作の可否)も合わせて検討します。23Dデータ作成3次元モデリングツール【Rhinoceros】を使用し平面のロゴマークから立体データを作成します。

【Rhinoceros】はインダストリアルデザイン、建築、造船、ジュエリー、車、ラピッドプロトタイピング、プロダクトデザインに使われているだけでなく、マルチメディアデザインやグラフィックデザインの業界でも使われている信頼性の高いソフトウェアです。3CADデータの検証1(担当者)基本となるお客様のロゴの意味を読み取り、打ち合わせで想定した通りにロゴデザインを崩さずに「立体感」を表現することが出来ているかを確認します。

4CADデータの検証2(製造スタッフ)実際に製作する現場の職人により、強度面に問題が無いかの確認。製造可能な作りになっているかを確認します。

5第1回カスタマーチェックお客様に完成したCAD図をメールでご確認して頂きます。 図面の見方や疑問点など担当スタッフがお客様とやり取りをしながら完成まで進めていきます。

6レンダリング画像の作成Rhinocerosで作製したデータを、金やプラチナに見えるようにデータ表面に色や陰影を付け、実物に近い画像にして最終確認します。

7第2回カスタマーチェックより具体的にイメージを掴んでいただくために、お客様にレンダリング画像を確認して頂きます。 一見すると製品写真に見えるので製品が出来上がったと勘違いする方もいらっしゃいます。

83Dデータ エラーチェック≪マジックス≫という3Dデータのエラーチェック用ソフトを使い、データに異常がないかの最終確認を行います。

データのエラーを見落してしまうとデータ出力時に正しいものが造形されません。 -

17

18

19

9立体造形の出力データチェック後、3Dプリンタで樹脂造形を出力し、立体物として最終チェックをします。 ほぼ実寸サイズで造形出力しますので完成品同様の感覚で最終確認が行えます。

10造形用サポート立て造形ベース(板状)から物体が脱落しない様にサポートするためのもの。

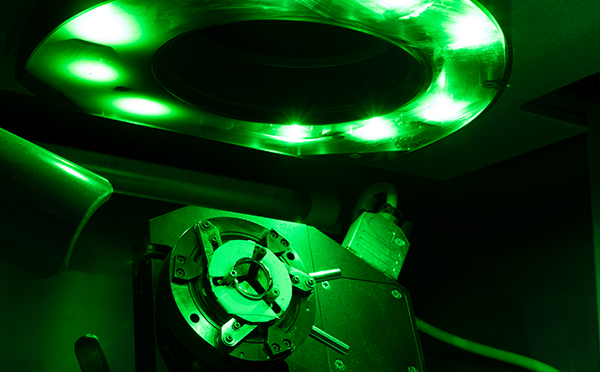

11光の調整硬化したい箇所の樹脂に対して適正な出力で光が照射されるように設定値を微調整します。

12造形出力通常、指輪などで5~6時間かかります。立体社章の場合ですと4時間程度で出力が完了します。

13樹脂の取り出しこの時点では完全硬化出来てはいません。 造詣物が壊れない様に慎重に機械から取り出します。

14洗浄IPA(イソプロピルアルコール)に浸しヌメリなどを除去します。 長時間漬け込み過ぎると、必要以上の収縮を引き起こしたり表面にひびが入ることがあります。

15ベース板からの切り離し樹脂本体から1~2mm程度の位置でニッパーでベース板から切り離します。その際切り離した時の衝撃で樹脂が割れたり掛けが出たりしない様に注意します。

16紫外線硬化処理紫外線を照射し樹脂を完全硬化させます。その際、熱による変形や溶け落ちを防ぐため水の中に入れて照射します。

17樹脂仕上げ本体に残ったサポートの残りを金属ヤスリや紙やすり等を使いきれいに取り除きます。

18サンプル樹脂チェック本体に残ったサポートの残りを金属ヤスリや紙やすり等を使いきれいに取り除きます。

19第3回カスタマーチェックお客様への最終確認になります。 出力した樹脂造形を金色や銀色に着色し、最終的にお客様の手元に届く商品に限りなく近い状態で確認していただきます。

-

34

36

41

本番用造形の出力20~2710~18までと同様の作業を行います。お客様からOKをいただいた樹脂をキャストしてシルバー原型にしていきます。 原型とは元型の事であり量産していく製品の基本になります。

28原型(元型)用樹脂完成樹脂に欠けている箇所が無いか、変形がおきていないか等の確認を経てシルバー原型へと進んでいきます。

29シルバー原型用キャスト作成シルバーで原型を作成します。基本の型になりますので製作は慎重に進めていきます。

30シルバー原型用キャスト上がり原型になる前。全体的に真っ白な状態で表面もざらざらとしています。

31仕上げ前チェック担当者により、キャスティングによるデザインの崩れが無いか、サイズが想定通りになっているか、重量は想定値通りか、など、仕上げに入る前の確認をします。

32シルバー原型仕上げ原型=元型 一つの元型から同じ形の物を鋳造量産します。原型の仕上げは熟練の職人が手作業により0.1mm以下の仕上げ精度で慎重に進めていきます。

33湯口切り本体ギリギリのところまでニッパーで切り離します。ニッパーの先端では力が伝わらずに切りにくいので、なるべく奥の方の刃で切るようにします。(テコの原理)。切り過ぎると本体の地金まで達してしまうので注意が必要です。

34ヤスリ掛け鋳造後の表面はざらざらしていたりバリが出ています。湯口の切り残りやバリ(*1)などを取る為に粗めのヤスリから始まり細かい目のヤスリまで状態を見ながら使い分けをしていきます。

ヤスリ掛けは、製造において大切な基本の”き”です。一定のリズムを刻みながら時に強く時に優しく地金表面を削っていきます。35紙やすり掛けヤスリ掛けした面を紙やすりを使い整えます。粗目から始め細目まで順次細かい番手に変えていきます。使用法としては、使い古したヤスリの面に紙やすりを両面テープで貼り付けて使ったり、三角柱や四角柱の細めの木に貼りつけて使ったり。各職人が自分なりのスタイルを持っています。

36キワの処理1(シリコンホイール掛け)シリコン製の円盤状の道具。紙やすりが入りづらい個所(溝など)の処理に使います。 使用したい箇所の形状に合わせ砥石で形状を成型しながら使用します。シリコンホイールにも粗さの種類があり用途に応じて使い分けます。

37キワの処理2(キサゲ掛け)鉄製のカッターナイフのような道具で各職人が先端の形状を成形して使用します。石を留める台座のキワなどに残ったバリを切り取ったり、地金表面を果実の皮むきの様に薄く削るなどの作業に使用します。最近ではキサゲが上手く使える職人が少なくなりました。

38ヘラ掛け円錐状に加工した鉄製のヘラを使い表面のザラザラを馴染ませていきます。この時の力加減は強すぎず弱すぎず。ヘラは超硬と言われる鉄よりも硬い金属ですが、使用していると細かい傷が入ってきます。その際はダイヤモンドの粉末が練り込んであるペーストで磨いて綺麗な状態を保ちます。

39バフ研磨円形の布を50枚ほど重ね中心を縫い合わせたもの。モーターのシャフトに取り付け高速回転させ研磨剤を付けて研磨するための物。ヘラ掛けした原型を仕上げる為に使用します。表面を馴染ませることが目的なので、強く磨き込むわけではなく優しく全体にバフを当てていきます。

40洗浄超音波洗浄機を使い研磨剤の汚れを落とします。研磨剤には油分が多く含まれています。洗浄液は油分を強力に分解するためのものです。

41原型チェック開発チームによる原型の仕上がりチェック。使用する石の枠合わせやデザイン画と相違がないか、厚みや幅などが想定と相違ないか等を確認します。

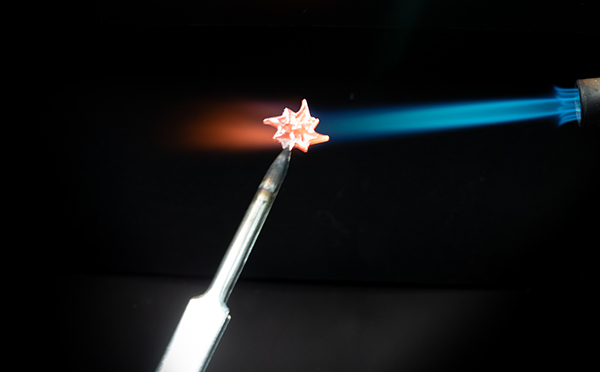

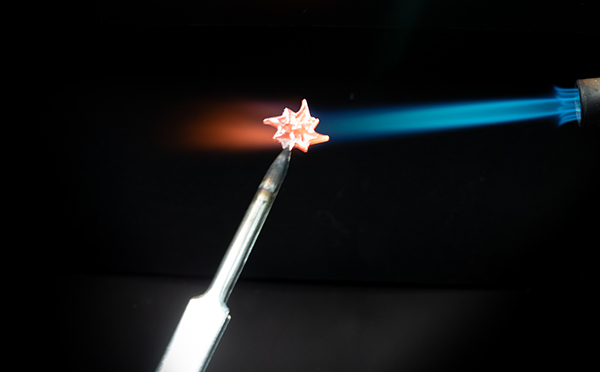

42湯口立て仕上がった原型に真鍮棒の湯口(芯)を立てます。これはキャスト時に金属を流し入れる際の金属の通り道になります。ガスバーナーを使いロウと云われる融点の低い金属を溶かし湯口を原型に取り付けます。耐熱性のピンセットで原型本体と湯口を持ち火であぶり、ロウ材の溶けるタイミングを見計らい接合していきます。融点が低いとはいえロウ材も金属なので火をかけすぎると原型本体が溶けてしまう事もあり注意が必要です。

43酸洗いロウ付けの際にフラックスと云われる薬液を使用します(ロウが綺麗に流れる為の潤滑油のようなもの)。このフラックスを除去するために希硫酸(水で薄めた硫酸)に浸けることでフラックスは除去できます。その際、火にかけて煮込むとフラックスの除去が早くなります。しかし加熱しすぎると気化して”酸性ガス”が発生し危険です。硫酸は劇物に指定されています。取り扱うには毒物劇物取扱責任者が必要になります。

44バレル仕上げシルバーは火にかけると真っ白になり、若干の肌荒れが起きます。それを馴染ませ光沢を出すために磁器バレル機を使用して仕上げ加工します。低速回転で短時間の作業になります。高速回転で長時間廻してしまうと逆に肌荒れを起こしたり角が潰れたりします。

45型番打刻最後に真鍮の湯口部分に原形番号を打刻します。原型総数はゆうに2000を超えますので間違い厳禁です。

46シルバー原型完成開発チームにより最後のチェックを行います。 本当に製品に進行して良いのか、担当各自が責任を持って最終チェックします。

-

58

59

62

47シリコンゴムへ埋没最初に細かい隙間の奥までしっかりとシリコンゴムを詰め込みます。専用のアルミ枠の厚みの半分ほどまでまんべんなくシリコンゴムを敷き詰めその上に原型をセットします。弾性のある素材なのである程度押し込まないといけないので変形の恐れがある繊細な箇所には細心の注意を払いシリコンゴムに埋め込みます。その上からもう一枚ゴムを乗せ隙間の無いように詰めていきます。

48ゴム焼きホットプレスという専用機械にアルミ枠ごとセットします。熱と圧力をかけてゴムを硬化させます。120~130度の高温で30分程かけて焼き入れします。

49ゴム型の切り開き47で硬化させたゴム型を切り開き中の原型を取り出します。取り出した中に出来る空洞にWAX(ロウ)を流し込み型取りします。その際にゴム型がずれないように内側に凹凸をつけることでズレ防止とします。

50ワックス取り真空ワックスインジェクター

機械にゴム型をセットすると自動でゴム型を押さえ、注入口からワックスを注入します。ゴム型内の空気を抜き真空状態にしますので繊細なデザインでも綺麗にワックスを充填することが出来ます。自動とはいっても注入圧等の基本設定はマニュアルで設定し、数パターンの設定値から形状に合った設定で行います。その後、十分にワックスが冷えたらゴム型から取り出しますが、その時にワックスパターンが変形しない様にゴム型を図のように反らせてワックスパターンに負担がかからない様に取り出します。51ワックスツリー立て地金を流し込む際、均等に地金が流れるようにWAXの形状を合わせながらセンタースプール(中心の芯棒)に均等にWAXを取り付けていきます。ワックスペンという先端が細くなっていて60度~70度の熱がかかるようになっていてワックスパターンの湯道の先端を溶かしながらセンタースプールに取り付けます。この時の形状が木のように見える為ワックスツリーと呼ばれます。

52フラスコセットフラスコと云われるステンレスの筒にツリーをセットします。その際石膏を入れたときに液漏れしない様にガムテープで外周を目張りします。

53石膏の作成攪拌機にガラス繊維・バインダー・水・石膏粉の順に入れ約5分ほど混ぜます。 温度・湿度によってそれぞれの混入比率は変わります。蓄積したデータに基づいた上で、作業者の熟練した感覚で配合の微調整を行います。攪拌機はパン生地などを練る機械。ガラス繊維は石膏型の強度アップの為。バインダーとは結合剤の事です。

541次脱泡専用の機械にセットし、真空状態から振動を加え、石膏内の気泡を抜いていきます。石膏内に気泡が残っていると石膏の強度が著しく落ち、地金を流し込んだ際の型崩れの原因になります。

55石膏埋没脱泡した石膏を≪工程52≫で作ったフラスコに流し込みます。 WAXが壊れない様にゆっくりと流し込みます。

562次脱泡石膏の流し込みの際、液体が泡立ち多少なりとも空気が入り込みます。再度脱泡機にかけ石膏内空気を抜いていきます。

57水分抜き吸湿性の良いレンガなどの上に置き石膏内の余分な水分を抜いていきます(少し湿った程度まで)。凡そ1時間30分から2時間が目安になります。石膏内の水分が多すぎても少なすぎても石膏の割れや崩れの原因になります。

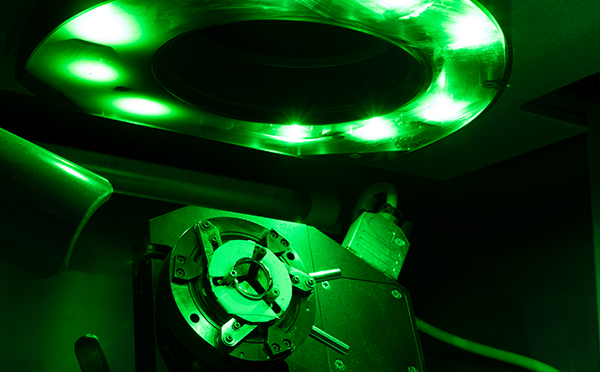

58石膏の焼成適度に水分が抜けたらガムテープを剥がし、電気炉(巨大なオーブンのようなもの)に均等間隔に並べて焼成していきます。この焼成パターンも気温や湿度を確認しながら微調整します。内部の円形の棚がゆっくりと回転し焼きムラを抑えます。 焼成することで石膏は焼き固まり、内部のWAXは溶けて流れ落ち、蒸発します。結果、石膏内部にWAXパターンそのままの空洞が出来上がります。これを鋳型(いがた)と云います。

59地金溶解適度に水分が抜けたらガムテープを剥がし、電気炉(巨大なオーブンのようなもの)に均等間隔に並べて焼成していきます。この焼成パターンも気温や湿度を確認しながら微調整します。内部の円形の棚がゆっくりと回転し焼きムラを抑えます。 焼成することで石膏は焼き固まり、内部のWAXは溶けて流れ落ち、蒸発します。結果、石膏内部にWAXパターンそのままの空洞が出来上がります。これを鋳型(いがた)と云います。

60地金の流し込み鋳造機に鋳型をセットして溶けた地金を流し込みます。 この時鋳造機内では回転アームと云われるバーが高速で回転をすることによって発生する遠心力でルツボから鋳型に溶解した地金を流し込んでいます。

61キャストの取り出し適度に自然冷却した後、水に浸けて冷却していきます。鋳型は高温を維持していますので水との温度差で石膏が外側から崩れていきます。何度か繰り返すとフラスコから取り出せるようになります。

621次石膏処理(ウォータージェット)ツリーには石膏がまだ大量に付着している状態です。専用のウォータージェット(高圧洗浄機)を使い石膏を落としていきます。市販の高圧洗浄機とは比較にならない程水圧が強いので水圧でツリーを落とさない様にしっかりとホールドします。キャストも細い個所に当てすぎてしまうと水圧により変形を起こしてしまうので注意深く的確に石膏にジェットを当てます。

632次石膏処理(薬液洗浄)形状によりウォータージェットが当たらない箇所も存在します。落としきれない石膏は寸胴などに入れたアルカリ液を煮込みながら溶かしていくのですが、アルカリ液を沸騰するまで過熱してしまうと液が爆発してしまうので管理が必要です。また、酸系の薬液の方が早く溶かすことが出来ますが有毒ガスが発生し、作業者の健康被害問題や容器の腐食による液漏れなどのリスクが高いので弊社では使用していません。

64ツリーからの切り離しジュエリーカッター(大きなニッパー)を使いツリーからキャストを切り離します。ジュエリーが変形したりニッパーの刃が当たり傷をつけないように気を付けます。

65キャスト上がりのチェックキャスト品に問題が無いかの検品を行います。型崩れや鋳造ス等が無いかチェックします。

66工場へ手配加工指示書を作成します。素材表記、使用部材、注意点やお客様の要望を漏れなく記載して、部材と共に作業者の手に渡ります。

-

77

79

80

67電解研磨電気分解の原理を利用して行う仕上げ法です。(表面が薄く溶解し光沢が出る)容器の中の電解液を沸騰手前まで加熱し、容器側とジュエリーを持つピンセットに電極をつなぎます。ピンセットでジュエリーを持ち電解液の中に入れると液が泡立ち始め、電解研磨が始まります。

68磁器バレル研磨プラスチック容器にジュエリーと一緒にステンレス鋼製のピン、水、専用の研磨液を入れ磁器によって高速回転させます。ピンとジュエリーが高速で摩擦することで表面に光沢を出していきます。原型の仕上時とは違い製品製作時は加工前にバレル研磨をかけます。

69湯口切り本体ギリギリのところまでニッパーで切り離します。ニッパーの先端では力が伝わらずに切りにくいので、なるべく奥の方の刃で切るようにします。(テコの原理)

70ヤスリ掛け鋳造後の表面はざらざらしていたりバリが出ています。湯口の切り残りやバリ(*1)などを取る為に粗めのヤスリから始まり細かい目のヤスリまでかけていきます。その際、ノギス(*2)を使い削り過ぎていないか計測しながら作業していきます。ヤスリ掛けはジュエリー製作において基本の”き”です。一定のリズムを刻みながら時に強く時に優しく地金表面を削っていきます。

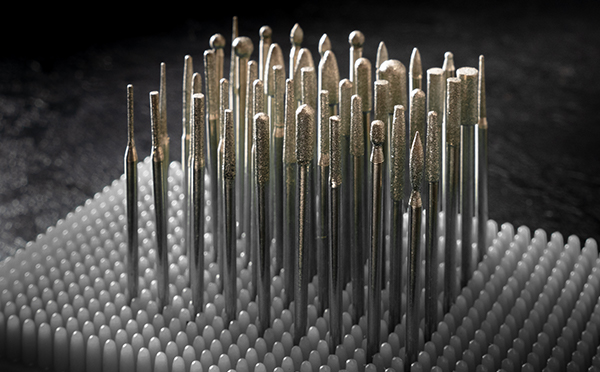

71鋳造スの先処理(リベッター掛け)鋳造によるス(*)を潰すための作業。右図の道具をリューターに取り付け高速回転させ地金を叩き地金表面を締めていきます。 強く掛け過ぎてしまうと地金が削れてしまうので適度な力加減が必要になります。

72鋳肌処理(ロールペーパー)リューターに取り付けて使用する先端工具。細長く切断した紙やすりを芯に巻きつけた工具。ヤスリ掛けした面や鋳肌を整えます。粗目から始め細目まで順次細かい番手に変えて整えます。ロールペーパーが高速で削っていきますので摩擦でジュエリー本体が熱を持ちます。この後の工程でもそうですが貴金属職人の仕事は指先の熱さとの戦いでもあります。

73キワの処理1(シリコンホイール掛け)リューターに取り付けて使用する先端工具。シリコン製の円盤状の工具。紙やすりが入りづらい個所(溝など)の処理に使います。素材はシリコン製なので硬い地金に使用するとすぐに先端が潰れてきますので、絶えず砥石で先端の形状を成型しながらかけていきます。

74キワの処理2(ブラシ掛け)リューターに取り付けて使用する先端工具。平らな円形の柔らかいナイロン製の刷毛のようなもので研磨剤を付け石枠の際や溝などの研磨に使用します。 ジュエリーの研磨したい箇所の形状に合わせて、先端を砥石で尖らせるなど、各職人が工夫して使用しています。これ以外にもデザインに合わせ様々な先端工具を使用します。

75面取り作業(板バフ掛け)集成材を平らな円形状に加工したもの。平面の研磨に使用します。板バフの側面に研磨剤を付け手前に滑らすように使用します。用途に応じて板バフの先端を尖らせて使用したりもします。

76キワの処理3(豆バフ掛け)下記で使用するバフの極小サイズ。リューターに取り付けて使用する先端工具。下記のバフがかかりづらい入り組んだ箇所のバフ掛けに使用。研磨・光沢出し。

77下磨き円形の布を50枚ほど重ね中心を縫い合わせたもの。バフモーターのシャフトに取り付け高速回転させ研磨剤を付けて研磨します。リューターとは比較にならない大きなサイズのモーターによる馬力のある回転に対し指の力でジュエリーを支えながらバフ研磨をしていきます。ジュエリーの光沢を生み出すための大事な作業です。 研磨剤の種類により布の柔らかさを変えて使用します。粗い研磨剤には硬めのバフを使用し細かい研磨剤に移行するにつれより柔らかいバフに交換しながら作業していきます。

78洗浄超音波洗浄機を使い研磨剤などの汚れを落とします。専用の洗浄液を使用します。研磨剤には油分が多く含まれており、洗浄時にはその油分が邪魔をします。研磨剤を綺麗に落とすため洗浄液には強力な脱脂成分が含まれています。手に付着した研磨剤を落とす時にも洗浄機に手を入れて洗います。脱脂成分が強いので指先の油分まで分解され指先がガサガサになります。熱さに耐え、油分を落とされ、それを乗り越えて”職人の手”になっていきます。

79パーツの組み立て(ロウ付け)磨いたパーツをロウ付けします。接合部はロウと云われる融点の低い金属を使います。(ロウ付け)ここで使用するロウ材も地金本体より融点の低い地金になりますが、湯口付けとは違い本体に近い素材のロウ材を使用するので溶解の危険性も高まります。また、18金は火にかけると表面が酸化して変色する性質があります。それを防ぐため酸化防止剤という変色防止用の液体を纏わせ作業します。

80酸洗いロウ付けの際にフラックスと云われる薬液を使用します(ロウが綺麗に流れる為の潤滑油のようなもの)。フラックスを除去するために希硫酸(水で薄めた硫酸)でひと煮立ちさせます。この時加熱しすぎると気化して”酸性ガス”が発生し危険です。硫酸は劇物に指定されています。取り扱うには換気の設備や毒物劇物取扱責任者が必要になります。

81ロウ材の処理はみ出したロウ材の除去。 ロウ付けの際に付いた細かい傷を研磨して綺麗にします。

82洗浄超音波洗浄機を使い研磨剤などの汚れを落とします。

-

86

88

90

83松脂付け・モデリング付けヤニ柱という木材に松脂(黒)を山状に盛り付け、それを火であぶり溶かしながら製品を埋め込み固定します。 松脂と地の粉・砥の粉等を混ぜて石留め用のヤニを作ります。モデリングとはヒートフォーム(薄青)とも言い、熱湯により柔らかくなるものです。使い方は松脂と同様です。

84彫刻代に固定彫刻台にヤニ柱・モデリングを万力のように挟みしっかりと固定します。

85石サイズの計測使用する石のサイズをデジタルノギスで計測します。 0.05mm単位で石のサイズ分けをします。

86石座の調整先ほど計測した石のサイズに合わせて石座を微調整します。原型の時点で使用石に合わせた作りになっていますが、サイズが同じでも石により多少の違いがあります。それを1ピースずつ合わせていきます。

87石のセッティング調整した石枠に石を乗せます。

88仮留め石を固定するために爪(地金の線)を倒していきます。数本(通常4本)ある爪が石に均一にかかるように調整します。掛かる圧力が均一でないと石が曲がって留まったり石ゆるみの原因になります。この時点では爪の長さは適正より若干長めになっています(石にかかる圧力をなるべく分散させるため)。

89爪の長さの調整仮留めした爪の長さを調整します。ニッパーで長い部分を切り落とし、切断面をヤスリで整え、全体の形状を綺麗な形に成形します。この時、工具で石に傷を付けない様に注意して作業しなくてはなりません。

90詰めの整形ナナコと云われる工具を使い最後の押さえを行います(前工程ではまだ爪の先端が石に対して少し浮いた状態になっています)。この時、強く抑え過ぎると石が割れることもあるので力加減が重要になります。爪と石の間にわずかな隙間も許されない細密な作業になります。爪が浮いていると衣類や髪の毛に引っかかることがあり危険です。 最高硬度のダイヤモンドですら当たる角度やタイミングが合った時には簡単に割れてしまうことがあります。その為石留め工程は更なる緊張感を持って取り組みます。

91ヤニ(モデリング)外しヤニをハンドトーチで炙りヤニを溶かし、留め終わった製品をヤニ柱から外します。 炙り過ぎると本体にダメージを与えてしまいますので慎重に炙ります。モデリングは熱湯に入れ柔らかくして外します。どちらも綺麗に取りきれるわけではなく、製品本体に張り付いた状態になります。

92ヤニ(モデリング)落とし製品にこびり付き残ったヤニやモデリングをトルエンなどの薬品に浸け込み溶かして綺麗にします。トルエンなどの劇薬を取り扱うには毒物劇物取扱責任者による維持管理が法律により義務付けられています。

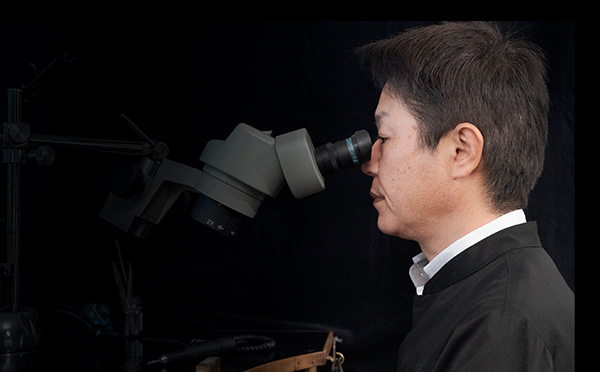

93石留めのチェック石欠けが無いか・石ゆるみが無いか・石曲りが無いか、爪のバランスは正しいか。10倍の拡大ルーペを使い確認します。

-

100

101

102

94爪の処理石留め時に付いた爪の傷を除去します。ここに付く傷は深い傷では無いため研磨力の弱いシリコンホイールを使用します。回転数を抑えながら石に損傷を与えない様に注意します。

95傷取り1どれほど気を使い作業していたとしても、石留め時だけでなく、ヤニの取り外しの際にも本体には大小含め傷が入ってしまいます。深めの傷をとる為に最初は白棒と云われる研磨力の強い研磨剤(光沢弱め)をブラシに付け目立つ傷を消していきます。

96傷取り2目立つ傷を大凡消したら、豆バフ(*)を使い細かい部分を研磨します。上記のブラシだけだと細かい傷が残ります。馴染ませつやを出すために豆バフを使用します。右図のように硬い豆バフから徐々に柔らかくしていきますが、この段階ではピンクまでになります。

97下仕上げこの手前で細部の傷は基本的には取りきれています。この段階では全体の傷取り研磨をしていきます。ピンクバフに白棒#4000を付けジュエリー全体を磨いていきます。この時、爪は既に綺麗になっているので必要以上にバフがかからない様に注意します。大きなバフを使用しますので爪の様に小さい個所をかけてしまうと爪が削れ過ぎてペラペラになってしまします。

98中仕上げ手前の粗仕上げの段階では全体的に曇った状態です。ここからBELLというバフを使い光沢を出していきます。まず、細部にBELL(青バフの中の種類)の豆バフにノンクロンという研磨剤を付け大きなバフか当たらない箇所の光沢を出します。その後大きなバフにノンクロンを付け全体に光沢を出していきます。BELLとはピンクバフより柔らかくつやが出やすいバフです。ノンクロンとはある程度のつやが出て研磨力が弱い研磨剤です。

99洗浄次の工程に研磨剤の付着が無いように超音波洗浄機で洗浄します。

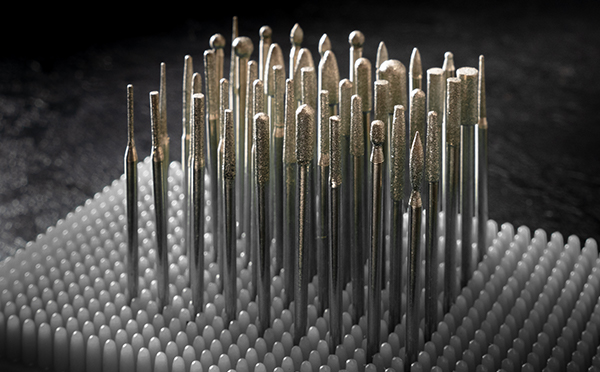

100テクスチャー加工デザインによってはダイヤバーと云われる道具で表面にテクスチャー加工を施すものもあります。このダイヤバー加工により光沢部分との陰影差が出て立体感がより際立ってきます。

101レーザー刻印レーザー彫刻機を使い刻印を入れます。必要に応じてロゴや金性や石目(カラット)などが入れられます。

102中仕上げ2BELLバフを使い小傷を消し、光沢を出していきます。まず、レーザー刻印を入れた個所をBELLの豆バフにノンクロンを付け、レーザー刻印のざらつきを滑らかにして光沢を出します。その後大きなバフにノンクロンを付け全体に再度光沢を出していきます。

103洗浄研磨後、超音波洗浄機にかけて研磨剤を落とします。この際に研磨材を綺麗に落としきります。次の研磨ではさらに細かい番手の研磨剤を使用する為。

104中仕上げ3アルプス(青バフの種類)というバフにピカ素という研磨剤を付けて全体に更なる光沢を出していきます。アルプスはBELLより軟らかく細かい筋傷が入りにくいバフです。ピカ素とは光沢を出す最終仕上げ用の研磨剤です。この段階で地金は光沢が出てきます。細かい傷が入らないようにラテックス性の指サックを着け、細心の注意を払う作業になります。

105洗浄研磨後、超音波洗浄機にかけて研磨剤を落とします。最終仕上げ前の洗浄です。研磨剤が残っている状態で最終仕上げに入ってしまうと細かい傷が入るばかりか、商品に曇りが出てしまう要因になります。

-

106

108

-

106最終仕上げ・検品文字通り最終の仕上げ工程になります。ブロードバフという最も軟らかいバフを使います。素手で作業するとそれだけで傷になってしまうので、綺麗な指サックを取り付け作業します。ピカ素という最も光沢の出せる研磨剤をバフに少量付け力を入れすぎずに優しくバフ掛けしていきます。全体をまんべんなくバフ掛けし最上級の光沢を出していきます。この作業があるとないとでは仕上がりの光沢が全く違うものになります。

107洗浄研磨剤残りの無い様に洗浄機にかけ、その後流水で水洗いします。その後エアーガンで水を飛ばし、残った水気をティッシュで軽く拭き取ります。柔らかく綺麗なタオルの上に置きドライヤーで乾かします。水分が残っているとその部分が染みになりクオリティを下げることになってしまします。最後の洗浄はとても重要です。

108検品・計量検品用手袋を着用し俯瞰で商品の全体像を確認します。次に10倍のルーペを使い石のチェックをします。石欠けや石動き、石落ちなどが無いか、爪が浮いていないか、磨き過ぎて爪が潰れていないか等をチェックします。その後、本体の検品を行います。見落しているスがないか?傷が残っていないか?曇っている箇所は無いか?研磨剤は全て落ちているか?刻印の視認性に問題は無いか?全面に渡り検品担当者がチェックしていきます。問題が発生した商品はそのまま工場に戻し迅速に修正し再度検品にかけられます。最後にグラムを計量して検品終了。商品の完成となります。

-梱包・発送検品が完了した商品に傷がつかない様に専用ケースに丁寧に梱包し、お客様の元に送り出します。

社章を身につける誇りは、

真の職人技から生まれます。

製造工程

2

3

3

お預かりしたロゴマークの立体表現をデザイン開発チームで検討します。

同時に事前に推測できる範囲での製造時における問題点(強度や製作の可否)も合わせて検討します。

3次元モデリングツール【Rhinoceros】を使用し平面のロゴマークから立体データを作成します。

【Rhinoceros】はインダストリアルデザイン、建築、造船、ジュエリー、車、ラピッドプロトタイピング、プロダクトデザインに使われているだけでなく、マルチメディアデザインやグラフィックデザインの業界でも使われている信頼性の高いソフトウェアです。

基本となるお客様のロゴの意味を読み取り、打ち合わせで想定した通りにロゴデザインを崩さずに「立体感」を表現することが出来ているかを確認します。

実際に製作する現場の職人により、強度面に問題が無いかの確認。製造可能な作りになっているかを確認します。

お客様に完成したCAD図をメールでご確認して頂きます。 図面の見方や疑問点など担当スタッフがお客様とやり取りをしながら完成まで進めていきます。

Rhinocerosで作製したデータを、金やプラチナに見えるようにデータ表面に色や陰影を付け、実物に近い画像にして最終確認します。

より具体的にイメージを掴んでいただくために、お客様にレンダリング画像を確認して頂きます。 一見すると製品写真に見えるので製品が出来上がったと勘違いする方もいらっしゃいます。

≪マジックス≫という3Dデータのエラーチェック用ソフトを使い、データに異常がないかの最終確認を行います。

データのエラーを見落してしまうとデータ出力時に正しいものが造形されません。

17

18

19

データチェック後、3Dプリンタで樹脂造形を出力し、立体物として最終チェックをします。 ほぼ実寸サイズで造形出力しますので完成品同様の感覚で最終確認が行えます。

造形ベース(板状)から物体が脱落しない様にサポートするためのもの。

硬化したい箇所の樹脂に対して適正な出力で光が照射されるように設定値を微調整します。

通常、指輪などで5~6時間かかります。立体社章の場合ですと4時間程度で出力が完了します。

この時点では完全硬化出来てはいません。 造詣物が壊れない様に慎重に機械から取り出します。

IPA(イソプロピルアルコール)に浸しヌメリなどを除去します。 長時間漬け込み過ぎると、必要以上の収縮を引き起こしたり表面にひびが入ることがあります。

樹脂本体から1~2mm程度の位置でニッパーでベース板から切り離します。その際切り離した時の衝撃で樹脂が割れたり掛けが出たりしない様に注意します。

紫外線を照射し樹脂を完全硬化させます。その際、熱による変形や溶け落ちを防ぐため水の中に入れて照射します。

本体に残ったサポートの残りを金属ヤスリや紙やすり等を使いきれいに取り除きます。

本体に残ったサポートの残りを金属ヤスリや紙やすり等を使いきれいに取り除きます。

お客様への最終確認になります。 出力した樹脂造形を金色や銀色に着色し、最終的にお客様の手元に届く商品に限りなく近い状態で確認していただきます。

34

36

41

10~18までと同様の作業を行います。お客様からOKをいただいた樹脂をキャストしてシルバー原型にしていきます。 原型とは元型の事であり量産していく製品の基本になります。

樹脂に欠けている箇所が無いか、変形がおきていないか等の確認を経てシルバー原型へと進んでいきます。

シルバーで原型を作成します。基本の型になりますので製作は慎重に進めていきます。

原型になる前。全体的に真っ白な状態で表面もざらざらとしています。

担当者により、キャスティングによるデザインの崩れが無いか、サイズが想定通りになっているか、重量は想定値通りか、など、仕上げに入る前の確認をします。

原型=元型 一つの元型から同じ形の物を鋳造量産します。原型の仕上げは熟練の職人が手作業により0.1mm以下の仕上げ精度で慎重に進めていきます。

本体ギリギリのところまでニッパーで切り離します。ニッパーの先端では力が伝わらずに切りにくいので、なるべく奥の方の刃で切るようにします。(テコの原理)。切り過ぎると本体の地金まで達してしまうので注意が必要です。

鋳造後の表面はざらざらしていたりバリが出ています。湯口の切り残りやバリ(*1)などを取る為に粗めのヤスリから始まり細かい目のヤスリまで状態を見ながら使い分けをしていきます。

ヤスリ掛けは、製造において大切な基本の”き”です。一定のリズムを刻みながら時に強く時に優しく地金表面を削っていきます。

ヤスリ掛けした面を紙やすりを使い整えます。粗目から始め細目まで順次細かい番手に変えていきます。使用法としては、使い古したヤスリの面に紙やすりを両面テープで貼り付けて使ったり、三角柱や四角柱の細めの木に貼りつけて使ったり。各職人が自分なりのスタイルを持っています。

シリコン製の円盤状の道具。紙やすりが入りづらい個所(溝など)の処理に使います。使用したい箇所の形状に合わせ砥石で形状を成型しながら使用します。シリコンホイールにも粗さの種類があり用途に応じて使い分けます。

鉄製のカッターナイフのような道具で各職人が先端の形状を成形して使用します。石を留める台座のキワなどに残ったバリを切り取ったり、地金表面を果実の皮むきの様に薄く削るなどの作業に使用します。最近ではキサゲが上手く使える職人が少なくなりました。

円錐状に加工した鉄製のヘラを使い表面のザラザラを馴染ませていきます。この時の力加減は強すぎず弱すぎず。ヘラは超硬と言われる鉄よりも硬い金属ですが、使用していると細かい傷が入ってきます。その際はダイヤモンドの粉末が練り込んであるペーストで磨いて綺麗な状態を保ちます。

円形の布を50枚ほど重ね中心を縫い合わせたもの。モーターのシャフトに取り付け高速回転させ研磨剤を付けて研磨するための物。ヘラ掛けした原型を仕上げる為に使用します。表面を馴染ませることが目的なので、強く磨き込むわけではなく優しく全体にバフを当てていきます。

超音波洗浄機を使い研磨剤の汚れを落とします。研磨剤には油分が多く含まれています。洗浄液は油分を強力に分解するためのものです。

開発チームによる原型の仕上がりチェック。使用する石の枠合わせやデザイン画と相違がないか、厚みや幅などが想定と相違ないか等を確認します。

仕上がった原型に真鍮棒の湯口(芯)を立てます。これはキャスト時に金属を流し入れる際の金属の通り道になります。ガスバーナーを使いロウと云われる融点の低い金属を溶かし湯口を原型に取り付けます。耐熱性のピンセットで原型本体と湯口を持ち火であぶり、ロウ材の溶けるタイミングを見計らい接合していきます。融点が低いとはいえロウ材も金属なので火をかけすぎると原型本体が溶けてしまう事もあり注意が必要です。

ロウ付けの際にフラックスと云われる薬液を使用します(ロウが綺麗に流れる為の潤滑油のようなもの)。このフラックスを除去するために希硫酸(水で薄めた硫酸)に浸けることでフラックスは除去できます。その際、火にかけて煮込むとフラックスの除去が早くなります。しかし加熱しすぎると気化して”酸性ガス”が発生し危険です。硫酸は劇物に指定されています。取り扱うには毒物劇物取扱責任者が必要になります。

シルバーは火にかけると真っ白になり、若干の肌荒れが起きます。それを馴染ませ光沢を出すために磁器バレル機を使用して仕上げ加工します。低速回転で短時間の作業になります。高速回転で長時間廻してしまうと逆に肌荒れを起こしたり角が潰れたりします。

最後に真鍮の湯口部分に原形番号を打刻します。原型総数はゆうに2000を超えますので間違い厳禁です。

開発チームにより最後のチェックを行います。 本当に製品に進行して良いのか、担当各自が責任を持って最終チェックします。

58

59

62

最初に細かい隙間の奥までしっかりとシリコンゴムを詰め込みます。専用のアルミ枠の厚みの半分ほどまでまんべんなくシリコンゴムを敷き詰めその上に原型をセットします。弾性のある素材なのである程度押し込まないといけないので変形の恐れがある繊細な箇所には細心の注意を払いシリコンゴムに埋め込みます。その上からもう一枚ゴムを乗せ隙間の無いように詰めていきます。

ホットプレスという専用機械にアルミ枠ごとセットします。熱と圧力をかけてゴムを硬化させます。120~130度の高温で30分程かけて焼き入れします。

47で硬化させたゴム型を切り開き中の原型を取り出します。取り出した中に出来る空洞にWAX(ロウ)を流し込み型取りします。その際にゴム型がずれないように内側に凹凸をつけることでズレ防止とします。

真空ワックスインジェクター

機械にゴム型をセットすると自動でゴム型を押さえ、注入口からワックスを注入します。ゴム型内の空気を抜き真空状態にしますので繊細なデザインでも綺麗にワックスを充填することが出来ます。自動とはいっても注入圧等の基本設定はマニュアルで設定し、数パターンの設定値から形状に合った設定で行います。その後、十分にワックスが冷えたらゴム型から取り出しますが、その時にワックスパターンが変形しない様にゴム型を図のように反らせてワックスパターンに負担がかからない様に取り出します。

地金を流し込む際、均等に地金が流れるようにWAXの形状を合わせながらセンタースプール(中心の芯棒)に均等にWAXを取り付けていきます。ワックスペンという先端が細くなっていて60度~70度の熱がかかるようになっていてワックスパターンの湯道の先端を溶かしながらセンタースプールに取り付けます。この時の形状が木のように見える為ワックスツリーと呼ばれます。

フラスコと云われるステンレスの筒にツリーをセットします。その際石膏を入れたときに液漏れしない様にガムテープで外周を目張りします。

攪拌機にガラス繊維・バインダー・水・石膏粉の順に入れ約5分ほど混ぜます。 温度・湿度によってそれぞれの混入比率は変わります。蓄積したデータに基づいた上で、作業者の熟練した感覚で配合の微調整を行います。攪拌機はパン生地などを練る機械。ガラス繊維は石膏型の強度アップの為。バインダーとは結合剤の事です。

専用の機械にセットし、真空状態から振動を加え、石膏内の気泡を抜いていきます。石膏内に気泡が残っていると石膏の強度が著しく落ち、地金を流し込んだ際の型崩れの原因になります。

脱泡した石膏を≪工程52≫で作ったフラスコに流し込みます。 WAXが壊れない様にゆっくりと流し込みます。

石膏の流し込みの際、液体が泡立ち多少なりとも空気が入り込みます。再度脱泡機にかけ石膏内空気を抜いていきます。

吸湿性の良いレンガなどの上に置き石膏内の余分な水分を抜いていきます(少し湿った程度まで)。凡そ1時間30分から2時間が目安になります。石膏内の水分が多すぎても少なすぎても石膏の割れや崩れの原因になります。

適度に水分が抜けたらガムテープを剥がし、電気炉(巨大なオーブンのようなもの)に均等間隔に並べて焼成していきます。この焼成パターンも気温や湿度を確認しながら微調整します。内部の円形の棚がゆっくりと回転し焼きムラを抑えます。 焼成することで石膏は焼き固まり、内部のWAXは溶けて流れ落ち、蒸発します。結果、石膏内部にWAXパターンそのままの空洞が出来上がります。これを鋳型(いがた)と云います。

適度に水分が抜けたらガムテープを剥がし、電気炉(巨大なオーブンのようなもの)に均等間隔に並べて焼成していきます。この焼成パターンも気温や湿度を確認しながら微調整します。内部の円形の棚がゆっくりと回転し焼きムラを抑えます。 焼成することで石膏は焼き固まり、内部のWAXは溶けて流れ落ち、蒸発します。結果、石膏内部にWAXパターンそのままの空洞が出来上がります。これを鋳型(いがた)と云います。

鋳造機に鋳型をセットして溶けた地金を流し込みます。 この時鋳造機内では回転アームと云われるバーが高速で回転をすることによって発生する遠心力でルツボから鋳型に溶解した地金を流し込んでいます。

適度に自然冷却した後、水に浸けて冷却していきます。鋳型は高温を維持していますので水との温度差で石膏が外側から崩れていきます。何度か繰り返すとフラスコから取り出せるようになります。

ツリーには石膏がまだ大量に付着している状態です。専用のウォータージェット(高圧洗浄機)を使い石膏を落としていきます。市販の高圧洗浄機とは比較にならない程水圧が強いので水圧でツリーを落とさない様にしっかりとホールドします。キャストも細い個所に当てすぎてしまうと水圧により変形を起こしてしまうので注意深く的確に石膏にジェットを当てます。

形状によりウォータージェットが当たらない箇所も存在します。落としきれない石膏は寸胴などに入れたアルカリ液を煮込みながら溶かしていくのですが、アルカリ液を沸騰するまで過熱してしまうと液が爆発してしまうので管理が必要です。また、酸系の薬液の方が早く溶かすことが出来ますが有毒ガスが発生し、作業者の健康被害問題や容器の腐食による液漏れなどのリスクが高いので弊社では使用していません。

ジュエリーカッター(大きなニッパー)を使いツリーからキャストを切り離します。ジュエリーが変形したりニッパーの刃が当たり傷をつけないように気を付けます。

キャスト品に問題が無いかの検品を行います。型崩れや鋳造ス等が無いかチェックします。

加工指示書を作成します。素材表記、使用部材、注意点やお客様の要望を漏れなく記載して、部材と共に作業者の手に渡ります。

77

79

80

電気分解の原理を利用して行う仕上げ法です。(表面が薄く溶解し光沢が出る)容器の中の電解液を沸騰手前まで加熱し、容器側とジュエリーを持つピンセットに電極をつなぎます。ピンセットでジュエリーを持ち電解液の中に入れると液が泡立ち始め、電解研磨が始まります。

プラスチック容器にジュエリーと一緒にステンレス鋼製のピン、水、専用の研磨液を入れ磁器によって高速回転させます。ピンとジュエリーが高速で摩擦することで表面に光沢を出していきます。原型の仕上時とは違い製品製作時は加工前にバレル研磨をかけます。

本体ギリギリのところまでニッパーで切り離します。ニッパーの先端では力が伝わらずに切りにくいので、なるべく奥の方の刃で切るようにします。(テコの原理)

鋳造後の表面はざらざらしていたりバリが出ています。湯口の切り残りやバリ(*1)などを取る為に粗めのヤスリから始まり細かい目のヤスリまでかけていきます。その際、ノギス(*2)を使い削り過ぎていないか計測しながら作業していきます。ヤスリ掛けはジュエリー製作において基本の”き”です。一定のリズムを刻みながら時に強く時に優しく地金表面を削っていきます。

鋳造によるス(*)を潰すための作業。右図の道具をリューターに取り付け高速回転させ地金を叩き地金表面を締めていきます。 強く掛け過ぎてしまうと地金が削れてしまうので適度な力加減が必要になります。

リューターに取り付けて使用する先端工具。細長く切断した紙やすりを芯に巻きつけた工具。ヤスリ掛けした面や鋳肌を整えます。粗目から始め細目まで順次細かい番手に変えて整えます。ロールペーパーが高速で削っていきますので摩擦でジュエリー本体が熱を持ちます。この後の工程でもそうですが貴金属職人の仕事は指先の熱さとの戦いでもあります。

リューターに取り付けて使用する先端工具。シリコン製の円盤状の工具。紙やすりが入りづらい個所(溝など)の処理に使います。素材はシリコン製なので硬い地金に使用するとすぐに先端が潰れてきますので、絶えず砥石で先端の形状を成型しながらかけていきます。

リューターに取り付けて使用する先端工具。平らな円形の柔らかいナイロン製の刷毛のようなもので研磨剤を付け石枠の際や溝などの研磨に使用します。 ジュエリーの研磨したい箇所の形状に合わせて、先端を砥石で尖らせるなど、各職人が工夫して使用しています。これ以外にもデザインに合わせ様々な先端工具を使用します。

集成材を平らな円形状に加工したもの。平面の研磨に使用します。板バフの側面に研磨剤を付け手前に滑らすように使用します。用途に応じて板バフの先端を尖らせて使用したりもします。

下記で使用するバフの極小サイズ。リューターに取り付けて使用する先端工具。下記のバフがかかりづらい入り組んだ箇所のバフ掛けに使用。研磨・光沢出し。

円形の布を50枚ほど重ね中心を縫い合わせたもの。バフモーターのシャフトに取り付け高速回転させ研磨剤を付けて研磨します。リューターとは比較にならない大きなサイズのモーターによる馬力のある回転に対し指の力でジュエリーを支えながらバフ研磨をしていきます。ジュエリーの光沢を生み出すための大事な作業です。 研磨剤の種類により布の柔らかさを変えて使用します。粗い研磨剤には硬めのバフを使用し細かい研磨剤に移行するにつれより柔らかいバフに交換しながら作業していきます。

超音波洗浄機を使い研磨剤などの汚れを落とします。専用の洗浄液を使用します。研磨剤には油分が多く含まれており、洗浄時にはその油分が邪魔をします。研磨剤を綺麗に落とすため洗浄液には強力な脱脂成分が含まれています。手に付着した研磨剤を落とす時にも洗浄機に手を入れて洗います。脱脂成分が強いので指先の油分まで分解され指先がガサガサになります。熱さに耐え、油分を落とされ、それを乗り越えて”職人の手”になっていきます。

磨いたパーツをロウ付けします。接合部はロウと云われる融点の低い金属を使います。(ロウ付け)ここで使用するロウ材も地金本体より融点の低い地金になりますが、湯口付けとは違い本体に近い素材のロウ材を使用するので溶解の危険性も高まります。また、18金は火にかけると表面が酸化して変色する性質があります。それを防ぐため酸化防止剤という変色防止用の液体を纏わせ作業します。

ロウ付けの際にフラックスと云われる薬液を使用します(ロウが綺麗に流れる為の潤滑油のようなもの)。フラックスを除去するために希硫酸(水で薄めた硫酸)でひと煮立ちさせます。この時加熱しすぎると気化して”酸性ガス”が発生し危険です。硫酸は劇物に指定されています。取り扱うには換気の設備や毒物劇物取扱責任者が必要になります。

はみ出したロウ材の除去。 ロウ付けの際に付いた細かい傷を研磨して綺麗にします。

超音波洗浄機を使い研磨剤などの汚れを落とします。

86

88

90

ヤニ柱という木材に松脂(黒)を山状に盛り付け、それを火であぶり溶かしながら製品を埋め込み固定します。松脂と地の粉・砥の粉等を混ぜて石留め用のヤニを作ります。モデリングとはヒートフォーム(薄青)とも言い、熱湯により柔らかくなるものです。使い方は松脂と同様です。

彫刻台にヤニ柱・モデリングを万力のように挟みしっかりと固定します。

使用する石のサイズをデジタルノギスで計測します。 0.05mm単位で石のサイズ分けをします。

先ほど計測した石のサイズに合わせて石座を微調整します。原型の時点で使用石に合わせた作りになっていますが、サイズが同じでも石により多少の違いがあります。それを1ピースずつ合わせていきます。

調整した石枠に石を乗せます。

石を固定するために爪(地金の線)を倒していきます。数本(通常4本)ある爪が石に均一にかかるように調整します。掛かる圧力が均一でないと石が曲がって留まったり石ゆるみの原因になります。この時点では爪の長さは適正より若干長めになっています(石にかかる圧力をなるべく分散させるため)。

仮留めした爪の長さを調整します。ニッパーで長い部分を切り落とし、切断面をヤスリで整え、全体の形状を綺麗な形に成形します。この時、工具で石に傷を付けない様に注意して作業しなくてはなりません。

ナナコと云われる工具を使い最後の押さえを行います(前工程ではまだ爪の先端が石に対して少し浮いた状態になっています)。この時、強く抑え過ぎると石が割れることもあるので力加減が重要になります。爪と石の間にわずかな隙間も許されない細密な作業になります。爪が浮いていると衣類や髪の毛に引っかかることがあり危険です。 最高硬度のダイヤモンドですら当たる角度やタイミングが合った時には簡単に割れてしまうことがあります。その為石留め工程は更なる緊張感を持って取り組みます。

ヤニをハンドトーチで炙りヤニを溶かし、留め終わった製品をヤニ柱から外します。 炙り過ぎると本体にダメージを与えてしまいますので慎重に炙ります。モデリングは熱湯に入れ柔らかくして外します。どちらも綺麗に取りきれるわけではなく、製品本体に張り付いた状態になります。

製品にこびり付き残ったヤニやモデリングをトルエンなどの薬品に浸け込み溶かして綺麗にします。トルエンなどの劇薬を取り扱うには毒物劇物取扱責任者による維持管理が法律により義務付けられています。

石欠けが無いか・石ゆるみが無いか・石曲りが無いか、爪のバランスは正しいか。10倍の拡大ルーペを使い確認します。

100

101

102

石留め時に付いた爪の傷を除去します。ここに付く傷は深い傷では無いため研磨力の弱いシリコンホイールを使用します。回転数を抑えながら石に損傷を与えない様に注意します。

どれほど気を使い作業していたとしても、石留め時だけでなく、ヤニの取り外しの際にも本体には大小含め傷が入ってしまいます。深めの傷をとる為に最初は白棒と云われる研磨力の強い研磨剤(光沢弱め)をブラシに付け目立つ傷を消していきます。

目立つ傷を大凡消したら、豆バフ(*)を使い細かい部分を研磨します。上記のブラシだけだと細かい傷が残ります。馴染ませつやを出すために豆バフを使用します。右図のように硬い豆バフから徐々に柔らかくしていきますが、この段階ではピンクまでになります。

この手前で細部の傷は基本的には取りきれています。この段階では全体の傷取り研磨をしていきます。ピンクバフに白棒#4000を付けジュエリー全体を磨いていきます。この時、爪は既に綺麗になっているので必要以上にバフがかからない様に注意します。大きなバフを使用しますので爪の様に小さい個所をかけてしまうと爪が削れ過ぎてペラペラになってしまします。

手前の粗仕上げの段階では全体的に曇った状態です。ここからBELLというバフを使い光沢を出していきます。まず、細部にBELL(青バフの中の種類)の豆バフにノンクロンという研磨剤を付け大きなバフか当たらない箇所の光沢を出します。その後大きなバフにノンクロンを付け全体に光沢を出していきます。BELLとはピンクバフより柔らかくつやが出やすいバフです。ノンクロンとはある程度のつやが出て研磨力が弱い研磨剤です。

次の工程に研磨剤の付着が無いように超音波洗浄機で洗浄します。

デザインによってはダイヤバーと云われる道具で表面にテクスチャー加工を施すものもあります。このダイヤバー加工により光沢部分との陰影差が出て立体感がより際立ってきます。

レーザー彫刻機を使い刻印を入れます。必要に応じてロゴや金性や石目(カラット)などが入れられます。

BELLバフを使い小傷を消し、光沢を出していきます。まず、レーザー刻印を入れた個所をBELLの豆バフにノンクロンを付け、レーザー刻印のざらつきを滑らかにして光沢を出します。その後大きなバフにノンクロンを付け全体に再度光沢を出していきます。

研磨後、超音波洗浄機にかけて研磨剤を落とします。この際に研磨材を綺麗に落としきります。次の研磨ではさらに細かい番手の研磨剤を使用する為。

アルプス(青バフの種類)というバフにピカ素という研磨剤を付けて全体に更なる光沢を出していきます。アルプスはBELLより軟らかく細かい筋傷が入りにくいバフです。ピカ素とは光沢を出す最終仕上げ用の研磨剤です。この段階で地金は光沢が出てきます。細かい傷が入らないようにラテックス性の指サックを着け、細心の注意を払う作業になります。

研磨後、超音波洗浄機にかけて研磨剤を落とします。最終仕上げ前の洗浄です。研磨剤が残っている状態で最終仕上げに入ってしまうと細かい傷が入るばかりか、商品に曇りが出てしまう要因になります。

106

108

-

文字通り最終の仕上げ工程になります。ブロードバフという最も軟らかいバフを使います。素手で作業するとそれだけで傷になってしまうので、綺麗な指サックを取り付け作業します。ピカ素という最も光沢の出せる研磨剤をバフに少量付け力を入れすぎずに優しくバフ掛けしていきます。全体をまんべんなくバフ掛けし最上級の光沢を出していきます。この作業があるとないとでは仕上がりの光沢が全く違うものになります。

研磨剤残りの無い様に洗浄機にかけ、その後流水で水洗いします。その後エアーガンで水を飛ばし、残った水気をティッシュで軽く拭き取ります。柔らかく綺麗なタオルの上に置きドライヤーで乾かします。水分が残っているとその部分が染みになりクオリティを下げることになってしまします。最後の洗浄はとても重要です。

検品用手袋を着用し俯瞰で商品の全体像を確認します。次に10倍のルーペを使い石のチェックをします。石欠けや石動き、石落ちなどが無いか、爪が浮いていないか、磨き過ぎて爪が潰れていないか等をチェックします。その後、本体の検品を行います。見落しているスがないか?傷が残っていないか?曇っている箇所は無いか?研磨剤は全て落ちているか?刻印の視認性に問題は無いか?全面に渡り検品担当者がチェックしていきます。問題が発生した商品はそのまま工場に戻し迅速に修正し再度検品にかけられます。最後にグラムを計量して検品終了。商品の完成となります。

検品が完了した商品に傷がつかない様に専用ケースに丁寧に梱包し、お客様の元に送り出します。